立体形状を加工するための中仕上げ加工に対応

弊社のソフトウェアの強みは,ソフトウェアを開発している私がそのソフトウェアを使って実際にNC工作機械を使用して加工検証までを行いながら,もっとこんな機能があれば便利なのにと感じた部分を対応したら,加工異常が発生した場合に原因を突き止めて,ソフトウェアを改善していっていることにあると思っています.普通,システム屋さんは現場からのインプットを受けて,機能追加や修正をするかと思いますが,システム開発の現場では往々にして,コミュニケーションエラーが発生して,なかなか思うように機能追加ができないということもあろうかと思います.実際私もそのような経験もしてきましたので.

さてそんな中,今回の機能追加も私が実際に加工していく中で,工具折損を経験してその対応策を検討した結果実現した機能になります.順を追って説明します.

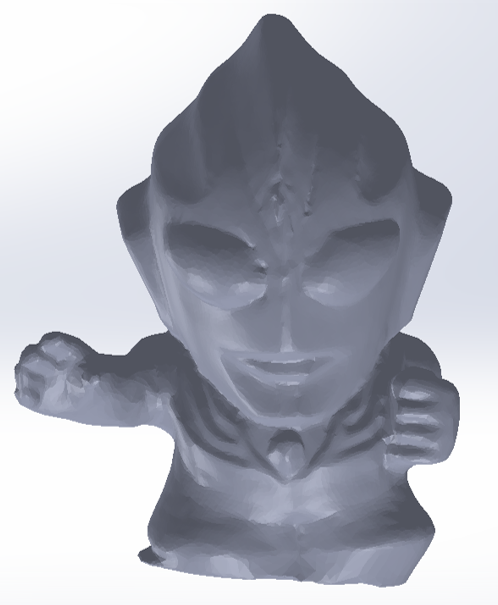

まず,ソフトウェアの検証で実際に加工しようとしていたモデルはこれです.これはいつものようにおもちゃのフィギュアを3Dスキャナで撮影したものです.

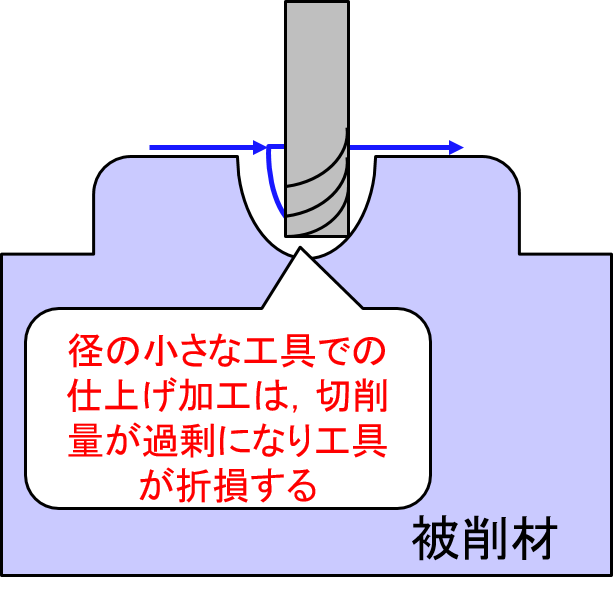

さて,これをいつも通り,工具径6mmのボールエンドミルで荒加工して,工具径2.5mmのボールエンドミルで仕上げ加工したところ,仕上げ加工で首あたりを加工しているときに工具が折れてしまいました.・・・折れてみて,そりゃそうだろうと気づきました.当然,径6mmの工具でアプローチできない部分に,仕上げのワンパスで径2.5mmの工具でアプローチするわけなので,残り代が非常に大きいところに一気に工具がアプローチするわけなので,切削量が大きく工具が折れてしまいました.では,どうしたらよかったのか・・・加工のエキスパートに相談したところ次のようにすればよいと.

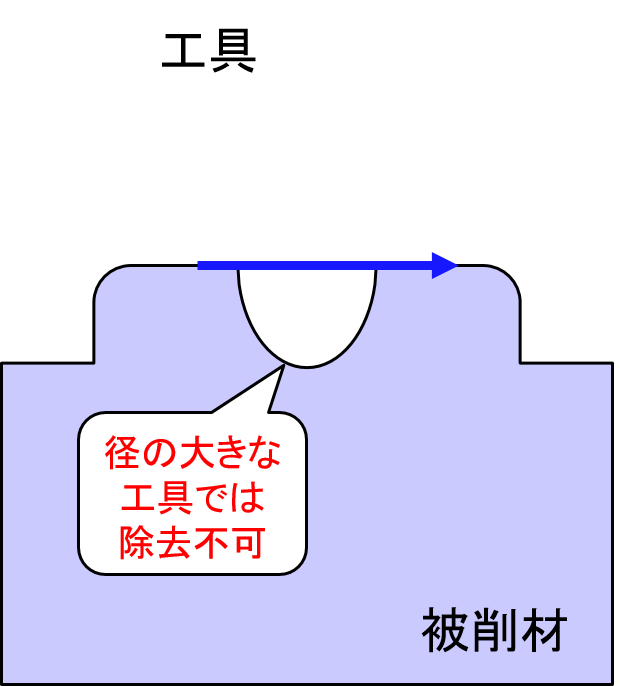

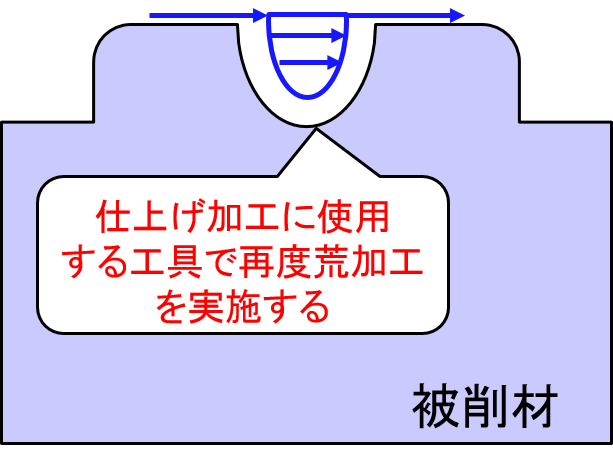

まず,今回の問題のおさらいです.下図のように製品形状にくぼみがある場合,工具径の大きな工具ではアプローチすることができず,削り残しができてしまいます.

そして,荒加工した後に径の小さい工具で仕上げ加工をしてしまうと,削り残しの部分にそのままアプローチしてしまい,工具が折損してしまいます.

では,その解決策はといいますと,仕上げ加工に使用する工具で,仕上げ加工を行う前に荒加工を再度行う(中仕上げ加工を行う)というものです.そうすると,径の小さい工具で削り残っている領域を少しずつ加工していくことができますので,工具折損をすることがなくなります.

これ,確かに言われてみると簡単に聞こえますが,ソフトウェアの対応としては非常に大変でした.というのも,この中仕上げ加工では,径の大きな工具で加工した領域を再度中仕上げで加工するような経路を出してしまうと,エアカットが増えすぎて,使い物にならない非常に無駄な工具経路ができてしまいます.

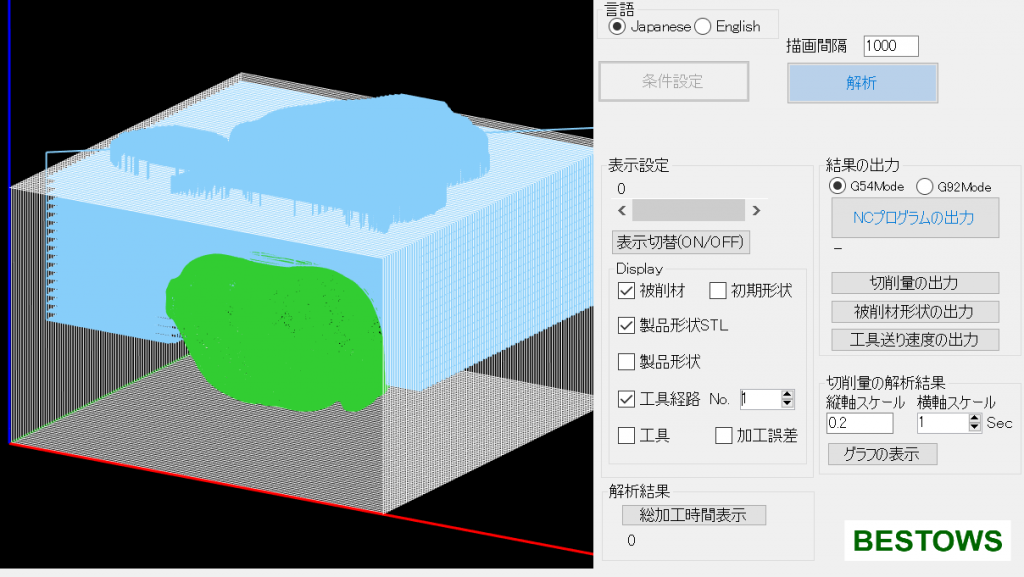

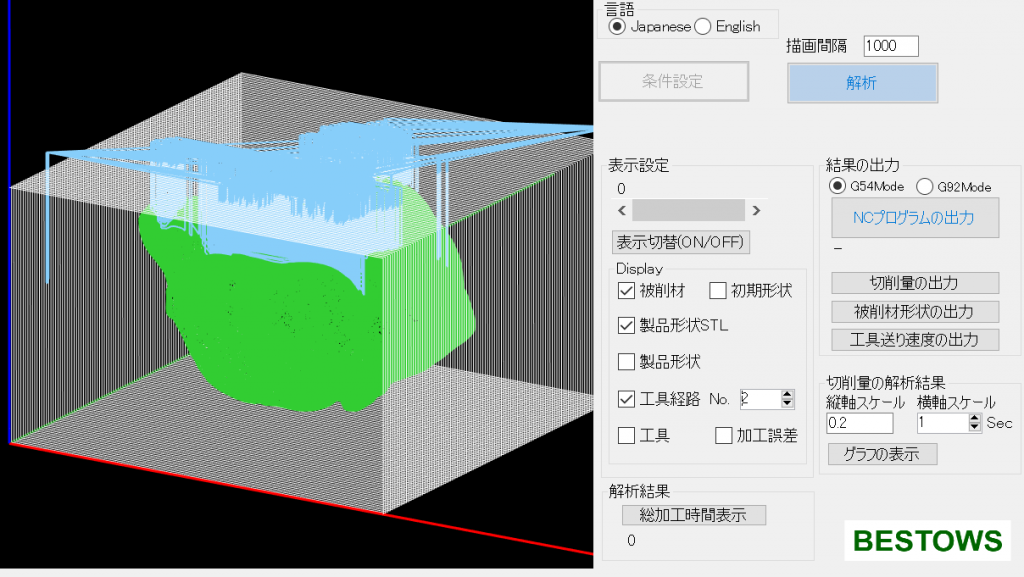

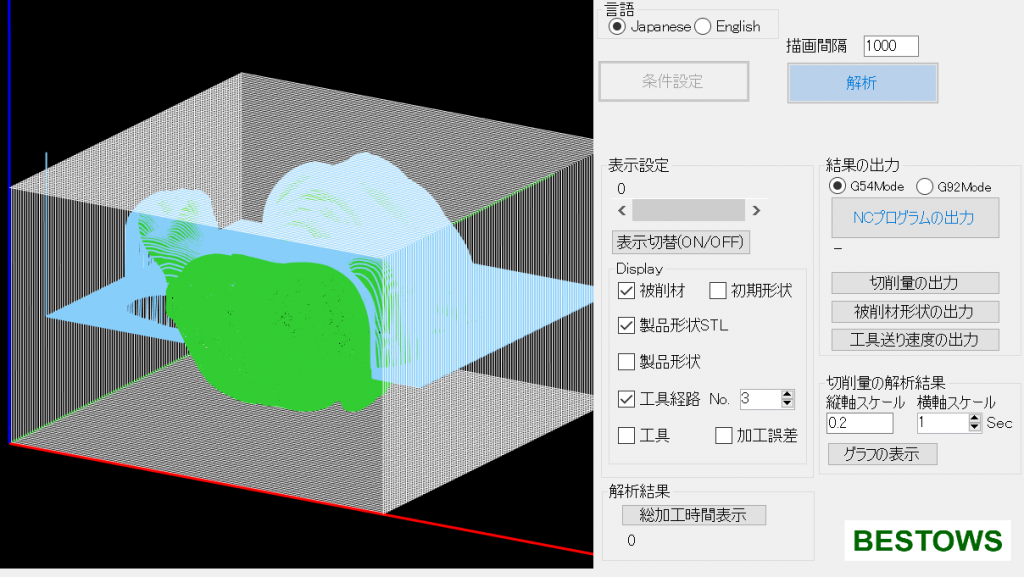

そのため,削り残っている領域のみをピンポイントで加工するような中仕上げ加工の経路が必要となります.それに,このソフトウェアが目指すお手軽さを犠牲にしないためには,いちいちシミュレーションを回してエアカットを判定して経路を算出するなんてことをしていたら,工具経路を生成できるまでの時間がかかりすぎてしまいます.つまり,荒加工の工具経路のみから幾何的に残り代を計算して,中仕上げ加工の経路を算出するということを実現しました.実際の対応後に算出した経路が次の通りです.

荒加工です.

中仕上げ加工 です.

仕上げ加工 です.

これだけ対応すると,ハイエンドのCAMソフトウェアに引けを取らないのではないかと思ってしまいますが,そうはいってもまだまだ対応できていないことも多いかと思いますので,価格は今のところ現状維持でがんばります.その代わりもっと現場の方に使ってもらえればと思います.